Das Internet der Dinge für die Industrie (Industrial Internet of Things, IIoT) ist eine der großen Innovationen des 21. Jahrhunderts, die sich hinter den Kulissen abspielt. Jahrhunderts. Das IIoT ermöglicht die Überwachung, Analyse und Steuerung industrieller Systeme in einem bisher ungeahnten Ausmaß. Ein IIoT-System verbindet fast alle elektronischen Geräte in einer Industrieanlage mit dem Internet. Solche intelligenten Anlagen können Motoren, Ventile, Leuchten, Sensoren, Schalter, Maschinen und Monitore umfassen. Digitale, mit dem Internet verbundene Intelligenz kann nun fast jede Komponente des Betriebs ergänzen.

Edge Computing ist eine der neueren Ergänzungen zu IIoT-Konfigurationen. Edge Computing bedeutet, dass verteilte Rechenleistung ins Feld gebracht wird – dorthin, wo der Betrieb stattfindet. Dieser Trend kehrt die frühe Konzentration des IIoT auf die Zentralisierung des Großteils der Rechenleistung in der Cloud um. Darüber hinaus wird die künstliche Intelligenz (KI) mit der Edge-KI Teil des IIoT. Die Verlagerung von mehr Rechenleistung in die Edge führt zu schnelleren Reaktionszeiten und verbesserter Echtzeitfähigkeit.

Das IIoT Versprechen

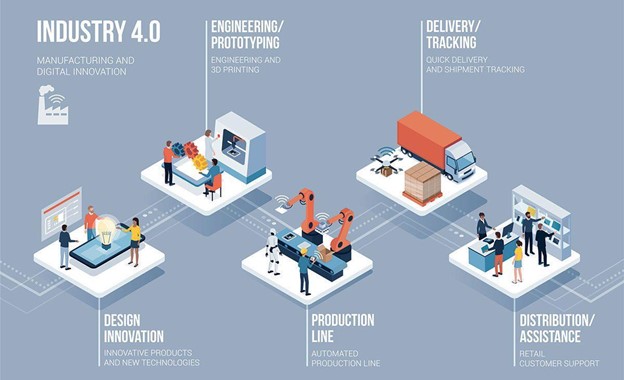

Eine höhere Produktion bei gleichem oder geringerem Input führt zu höherem Gewinn und größerer Kundenzufriedenheit und hinterlässt einen kleineren ökologischen Fußabdruck. Vor diesem Hintergrund besteht das ultimative Versprechen des IIoT darin, ein intelligentes Fabriksystem zu schaffen. Das IIoT ermöglicht die Automatisierung, Überwachung und Analyse auch außerhalb des Gebäudes. Es kann die Fabrik mit entfernten Lieferanten, Kunden und dem Management an anderen Standorten verbinden.

Im Jahr 1928 eröffnete die Ford Motor Company das Werk in River Rouge, in dem die Automobilproduktion in einem durchgängigen System erfolgte. Kohle und Eisen gingen an einem Ende ein, und die fertigen Autos kamen am anderen Ende wieder heraus. Dies war die Version des frühen 20. Jahrhunderts, um die Abläufe unter Kontrolle zu halten. Heute ermöglicht das IIoT die gleiche Verwaltung und Kontrolle auch für global verteilte Betriebe.

Das IIoT kann alle Faktoren, die sich auf die Zuverlässigkeit, Effizienz oder Leistung auswirken, miteinander verknüpfen und analysieren. Es kann Systeme in Echtzeit anpassen, um auf Umweltprobleme oder Lieferengpässe zu reagieren. Durch das Internet ist die Verbindung global. So kann beispielsweise eine Ersatzmaschine in Mexiko automatisch einen Ausfall in Malaysia kompensieren. Ein vollständig vernetztes IIoT-System kann sogar den Arbeitsablauf an unterschiedliche Lieferzeiten anpassen.

Sicherheitsrisiken auf industrieller Ebene

Neben den Vorteilen gibt es auch Risiken. Die Verbindung mit dem Internet führt zu einer globalen Angreifbarkeit. Als industrielles System bringt das IIoT zusätzliche Risiken und Anforderungen mit sich. Vor allem Sicherheit und Zuverlässigkeit sind in einem industriellen Umfeld wichtiger als in einem privaten Umfeld. Zu Hause kann eine schlecht gesicherte IoT-Umgebung zu einem Raubüberfall führen. Eine unzureichende Sicherheit in einer komplexen Produktionsanlage kann zu Industriespionage, Betriebsstilllegungen oder sogar Bränden und Explosionen führen. Öffentliche Versorgungsunternehmen sind besonders anfällig für internetgestützte Sabotage im großen Stil.

Eine der berüchtigtsten IIoT-Sicherheitsverletzungen betraf die US-Einzelhandelskette Target im Jahr 2013. Cyberkriminelle verschafften sich Zugang zum internen Netzwerk von Target, indem sie sich über das von einem Auftragnehmer betriebene, mit dem Internet verbundene Klimatisierungssystem Zugang verschafften. Mehr als zehn Jahre nach diesem Vorfall hängt das Thema immer noch in den Köpfen großer IIoT-Architekten fest. Planer müssen sich darüber im Klaren sein, dass selbst das unbedeutendste, scheinbar unkritische Subsystem ein potenzielles Einfallstor für eine Sicherheitsverletzung darstellt. Wenn es eine IP-Adresse hat, muss es mit dem gleichen Augenmerk auf Sicherheit betrachtet werden wie ein vernetzter PC. Die Sicherheit muss nicht nur die unternehmenseigenen Geräte berücksichtigen, sondern auch alle angeschlossenen IIoT-Systeme von Drittanbietern.

Überleben in einem herausfordernden industriellen Umfeld

Industrielle Anwendungen sind oft mit einer wesentlich raueren Betriebsumgebung verbunden. Schmutz, Chemikalien, Vibrationen, elektrisches Rauschen, korrosive Atmosphären und andere Faktoren stellen Unternehmen, die IIoT-Produkte entwickeln und herstellen, vor große Herausforderungen. Drahtlose Kommunikation, insbesondere drahtlose Hochfrequenz- und Hochgeschwindigkeitsübertragung, ist anfällig für Störungen. Wände, Maschinen und elektromagnetische Störungen durch industrielle Prozesse beeinträchtigen drahtlose Verbindungen. Darüber hinaus können drahtgebundene Verbindungen zusätzliche Abschirmung und mechanischen Schutz erfordern. Design und Gehäuse der IIoT-Elektronik müssen nicht nur die gewünschte Funktionalität, sondern auch die Bedingungen am Installationsort berücksichtigen.

Nachrüstung älterer Geräte mit Intelligenz

Wir neigen dazu, IIoT als den letzten Schrei der Technik zu betrachten. Jedes Unternehmen ist jedoch eine Mischung aus alt und neu. Die Geräte, die vernetzt werden müssen, können Jahrzehnte alt sein und sind noch lange nicht bereit, ersetzt zu werden. Zu Hause kann der Kauf einer neuen Kaffeemaschine mit Internetanschluss ein oder zwei Stunden Lohn kosten. Das kann man von einer 5.000-Tonnen-Schmiedepresse, die seit 1984 in Betrieb ist, nicht behaupten.

Die Integration von Altgeräten kann für IIoT-Entwickler eine Herausforderung darstellen. Geräte, die in der vordigitalen Ära gebaut wurden, verwenden möglicherweise grobe analoge Computersysteme oder rein mechanische Steuerungen. Frühe digitale Steuerungen aus der Zeit der MS-DOS-Computer in den 1980er Jahren sind immer noch im Einsatz. IIoT-Upgrades für ältere Anlagen können Reverse Engineering erfordern. Mechanische Ventile und Schalter müssen möglicherweise durch kundenspezifische, vernetzte Ersatzgeräte ersetzt werden. Sensoren können kreative mechanische Eingriffe in die Anlage erfordern.

Das intelligente Fabriksystem der Zukunft

Das Internet der Dinge der Industrie in Kombination mit KI und Edge Computing schafft eine neue Klasse von vernetzten intelligenten Fabriken. Überwachung, Steuerung und Analyse können mehrere Fabriken, Anbieter, Vertrieb und andere Einflussfaktoren umfassen.

In industriellen Umgebungen sind jedoch besondere Vorsicht und sorgfältige Entwurfspraktiken erforderlich. Sicherheit ist ein ebenso wichtiger Bestandteil des Internet der Dinge wie Funktionalität. Häufig birgt die Installationsumgebung Gefahren und Risiken, die im nichtindustriellen IoT nicht auftreten. Darüber hinaus besteht eine IIoT-gestützte intelligente Fabrik häufig aus einer Kombination neuer Geräte und manchmal jahrzehntealter Altgeräte. Das IIoT verändert die Industrie und wird bei richtiger Umsetzung ein neues Paradigma für den Betrieb intelligenter Fabriken auf Industrie- und Systemebene schaffen.