Intelligente und vernetzte Maschinen sind die Triebfeder der Industrie 4.0. Ausgestattet mit Sensoren, senden sie kontinuierlich Daten über Ihren Zustand an Analysesysteme. Diese können eine Abnutzung erkennen und vielleicht sogar einen Techniker benachrichtigen, bevor es zu einem Stillstand kommt. Die unter anderem damit verbundene steigende Komplexität moderner Maschinen und Anlagen wird zunehmend zum Unsicherheitsfaktor für Hersteller. Mit ihr wachsen die Risikofaktoren in Angebotserstellung, Entwicklung und Fertigung.

Modular aufgebaute Produktportfolios sollen die Kalkulation und Realisierung von Investitionsgütern besser planbar machen. Sie sind heute allgemein anerkannten Lösungsansätze, um nachhaltig mit der wachsenden Produkt- und Prozess-Komplexität schritthalten zu können. Wenn man etwas Großes in einzelne kleinere Bausteine aufspaltet, wird ein komplexes System wieder beherrschbar. Zusätzlich steigt die strategische Flexibilität, da einzelne Bausteine an entsprechende Systempartner ausgelagert werden können. Dennoch scheitern Produkt-Modularisierungen häufig an der klassischen Trennung der Entwicklungsdisziplinen.

Um das Potenzial von modularen Produktkonzepten zu nutzen, müssen Unternehmen eine Reihe von Voraussetzungen in Organisation, Prozess und Infrastruktur schaffen. In unserem Whitepaper betrachten wir die Anforderungen aus Sicht der Elektronik, Elektro- und Fluidtechnik und stellen einen pragmatischen Lösungsansatz vor.

Wenn Komplexität Disziplingrenzen verschwimmen lässt

In der Produktentwicklung verstehen wir Module als funktional und physisch diskrete Einheiten, die wir über Schnittstellen zu einem Gesamtprodukt zusammensetzen oder konfigurieren können. Kann eine Entwicklungsdisziplin ein Produkt vollständig beschreiben – als rein mechanisches, elektrisches, elektronisches oder Software-Produkt – erscheint die Modularisierung einfach.

In Mechatronischen Produkten verschwimmen jedoch diese physischen Grenzen, denn die funktionalen Einheiten sind interdisziplinär. Trotzdem, in vielen Unternehmen entwickeln Ingenieure heute mechanische, elektrische und elektronische Komponenten sowie die Software in eigenen Abteilungen. Um das Versprechen einer modularen Produktarchitektur einlösen zu können, ist es überlegenswert disziplinübergreifende Modul-Entwicklungsteams zu schaffen, die gemeinsam an funktionalen Einheiten mit mechanischen, elektrischen, elektronischen und Software-Komponenten arbeiten.

In der Praxis scheint sich als pragmatischer Ansatz herauszubilden, die Koordination und Zusammenarbeit von interdisziplinären Teams in der IT anzusiedeln. Diese hat bereits per Definition die Hoheit über alle in den einzelnen Abteilungen verwendeten Autorensysteme. Darüber hinaus kann man von der IT eine gewisse „Überparteilichkeit“, d.h. Unabhängigkeit von Partialinteressen erwarten, die aus Sicht der klassischen Abteilung unvermeidbar sind.

Um die Verbindung von Mechanik-, Elektrik- und Software-Entwicklung aufrecht zu erhalten, ist es notwendig, die funktionale Beschreibung des Produkts in der Konstruktionssoftware abzubilden. Dazu gehören auch die daraus abgeleitete Produktstruktur mit Modulen und Komponenten und die Konfigurationslogik. Diese Forderung erscheint mit den heute etablierten PLM-Systemen der führenden Anbieter erfüllt.

Eindeutigkeit durch funktionale Betrachtung

Leider wird hierbei gern übersehen, dass im Sinne einer funktionalen Eindeutigkeit die Abbildung eines elektromechanischen Moduls in einem System nicht nur bis in seine kleinsten physikalischen Einheiten erfolgen muss, sondern auch seine Funktion unmissverständlich dokumentieren muss. Bei einem rein mechanischen Element, wie einer mehrfach verbauten Schraube, ist das kein Problem. Ihre Funktion bleibt immer „Verbinden“. Ein elektrisches Betriebsmittel hingegen, z.B. ein Kabel, könnte einmal die Funktion „Energieversorgung“ und ein anderes Mal die Funktion „Heizen“ erfüllen.

Konsequenz: PLM-Systeme müssen die funktionale Differenzierung auch auf der Ebene der elektrischen Betriebsmittel beherrschen, um ein Modul hinreichend beschreiben zu können. Solches von den gängigen PLM-Systemen zu fordern, ist allerdings viel verlangt. Deren Datenmodelle wurden meist für die Anforderungen der Mechanik-Konstruktion entwickelt und sehen eine so feine Granularität nicht vor.

Das Beste aus beiden Welten

Eine Alternative stellt ein föderiertes Modell der Datenverwaltung dar. In diesem Modell werden die Entwicklungsdaten in den Konstruktions-Systemen verwaltet, in denen sie entstehen, und im Rahmen von modularen Einheiten auf PLM-Ebene verdichtet. Das hat den Vorteil, dass diese Systeme von vornherein die Daten auf Betriebsmittelebene verwalten.

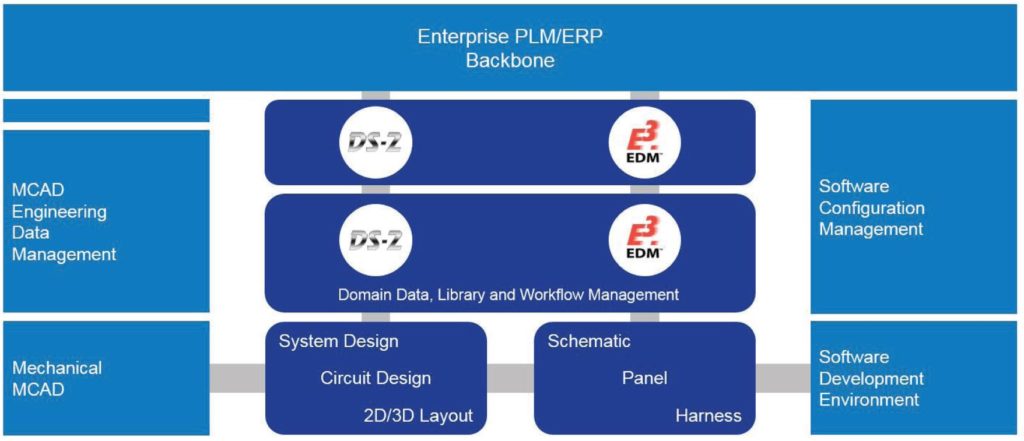

Zuken verfügt über ein Portfolio solcher föderierten Datenmanagementlösungen für PCB und Elektro-/Fluid Design. Diese integrieren Design- und Domain-Datenmanagement in die ERP und PLM Prozesse. Die Plattform DS-2 bietet die Basis für ein echtes elektromechanisches Datenmodell. Damit schafft sie die Voraussetzungen für die Umsetzung von modularen Produktkonzepten.

Für mehr Informationen laden Sie unser Whitepaper “Modulare Produktkonzepte erfolgreich umsetzen” herunter oder sehen Sie sich eines unserer On-Demand-Webinare an.

- Webinare

Diese Webinar gibt einen Überblick über die Verwaltung von PCB-Bibliotheksdaten, Work-in-Progress-Daten, und modularen Design-Bausteinen mit DS-CR.

- Webinare

Wer kennt es nicht? Viele Versionen, viele Zwischenstände, viele Kopien. Wer hat den aktuellsten Stand? Wo ist dieser gespeichert? Wer arbeitet gerade darauf? Welche Einstellungen, Struktur und Datenbank ist die Richtige? Auf alle Fragen wollen wir in diesem Webinar eine Antwort geben und eine einfache Lösung vorstellen, welche Ihnen im täglichen Arbeiten mit E3.series helfen kann.

- Whitepaper

Um das Potenzial einer modularen Produktarchitektur zu nutzen, müssen Unternehmen eine Reihe von Voraussetzungen in Organisation, Prozess und Infrastruktur schaffen.