Zuken bringt Elektrodesigns zum Leben und identifiziert Fehler

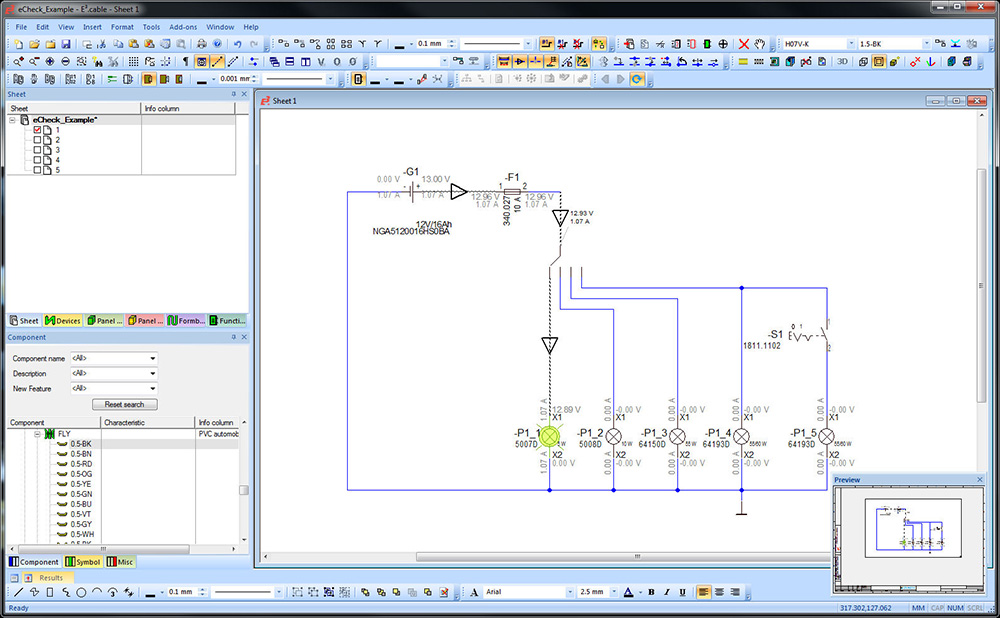

10. September 2013 – München und Westford, MA (USA) – ZZuken kündigt ein neues Produkt für die Elektrokonstruktion an, das Fehler in der Entwicklungsphase identifiziert und kostspielige Iterationen vermeidet. E3.eCheck – eine Erweiterung von Zukens branchenführender Elektro- und Fluid-CAD-Software E3.series – stellt automatisch sicher, dass der Schaltplan funktionsgenau ist und dass die Kabel und Sicherungen innerhalb der zulässigen Toleranzen liegen. Die Designanalyse läuft in Echtzeit und ersetzt zeitaufwändige manuelle Prüfungen.

Elektrische Prüfungen mit E3.eCheck

“E3.eCheck stellt eine Weiterentwicklung der heute verfügbaren Werkzeuge für die Elektrotechnik von Kabelbäumen und Steuerungssystemen dar”, sagt Joachim Frank, Director Zuken E3. “Die Prüfung und Dokumentation von Prototypen ist nicht mehr zeitgemäß. Heute ist es wichtig, Produkte vom Konzept bis zur Fertigungreife zu entwickeln. E3.eCheck macht nicht nur die Designanalyse schneller und genauer, sondern identifiziert auch Fehler im Design frühzeitig – das spart Zeit und Kosten und vermeidet die mehrfache Testzyklen anhand von Prototypen.”

Designs werden lebendig

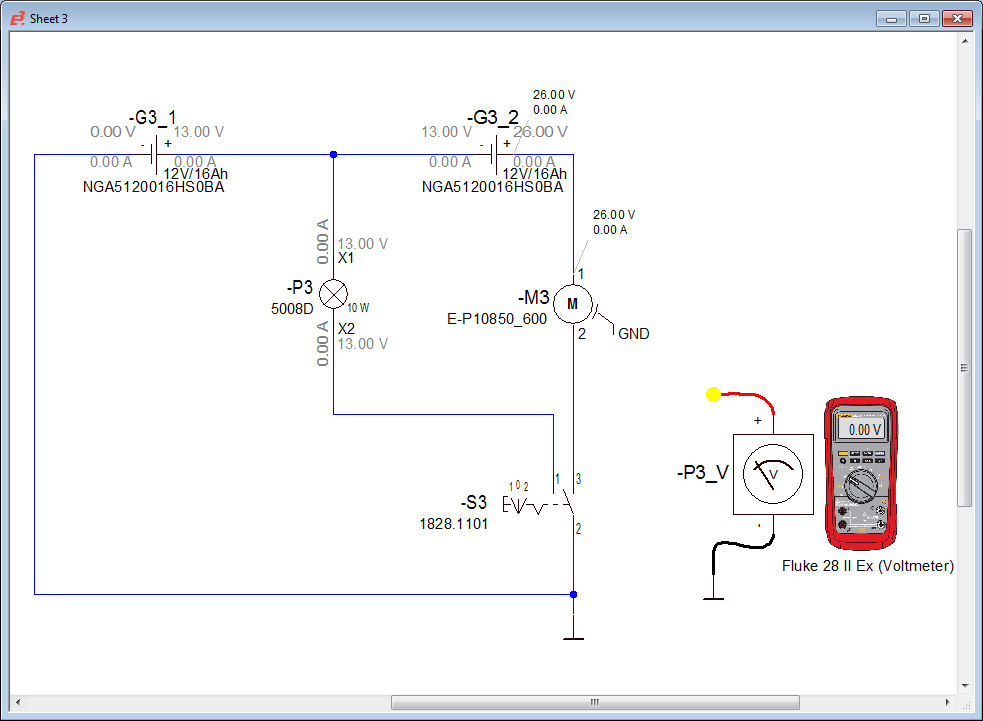

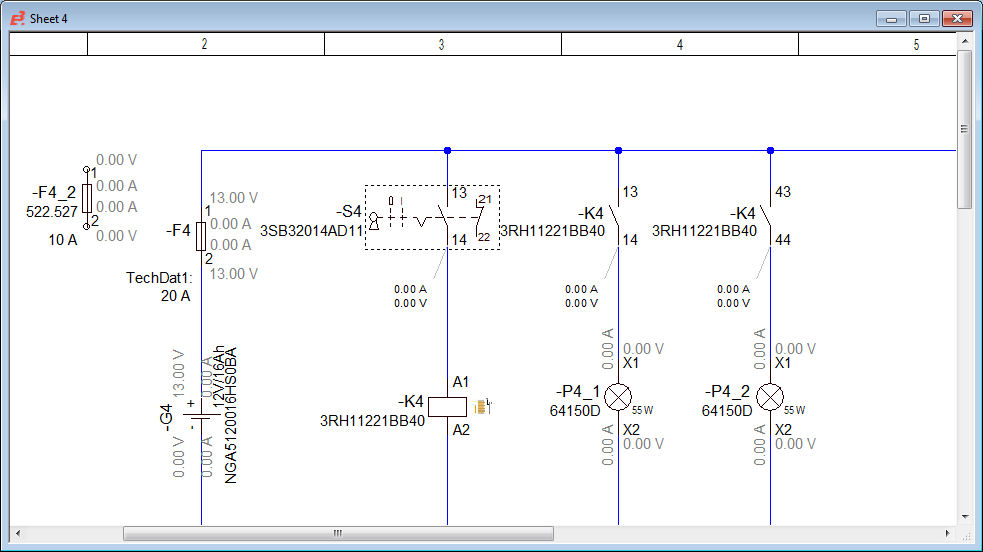

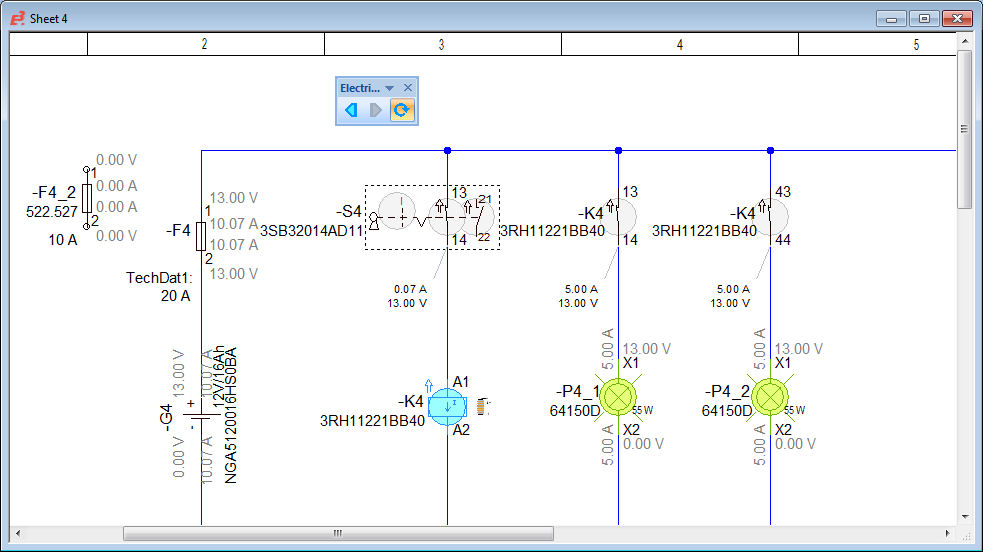

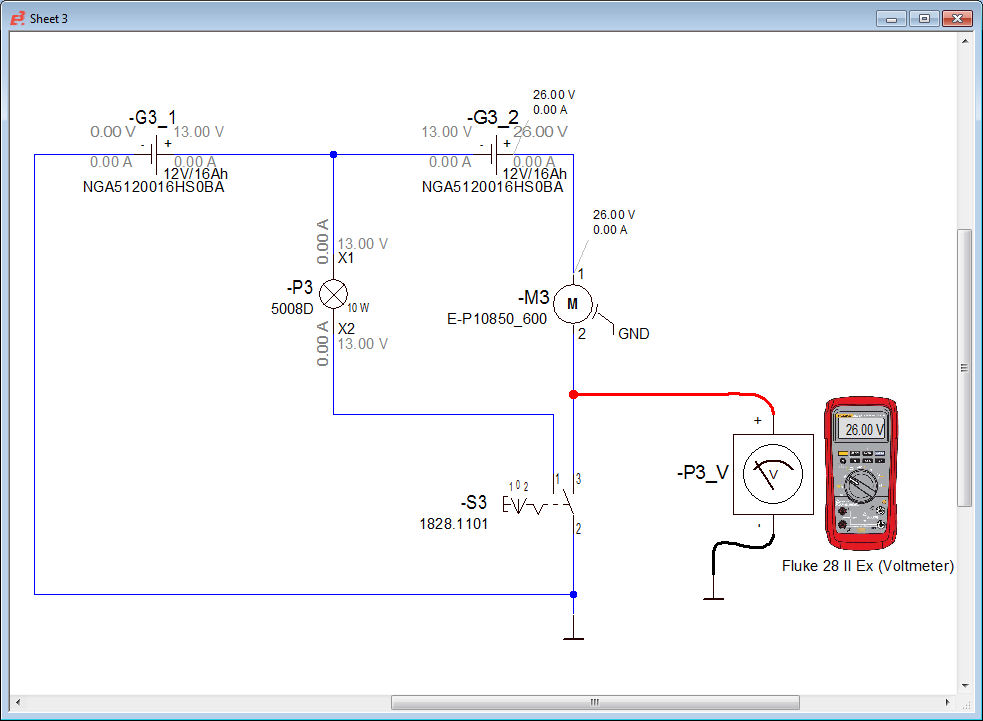

E3.eCheck simuliert nicht nur Toleranzfehler, sondern führt auch Funktionskontrollen durch, bei denen elektrische Schaltpläne zum Leben erweckt werden. Die Betätigung eines Schalters simuliert den Stromfluss durch den Stromkreis, Öffnungs- und Schließkontakte oder Erregerspulen, die wiederum zusätzliche Kontakte betätigen. Während der Strom durch den Stromkreis fließt und Verbraucher aktiviert oder deaktiviert werden, gibt es eine sofortige optische und akustische Rückmeldung an den Anwender über das Verhalten und die Betriebsgenauigkeit einer Schaltung. Diese Fähigkeit, reale Situationen zu überprüfen, bedeutet, dass Ingenieure eine verbesserte Designqualität erzielen.

Die Tests beinhalten: DC-Prüfungen, Stromrichtung, Spannungsabfallanalyse, Dimensionierung von Sicherungen, Lastprüfung und Standardkabel-Einstellungen.

Vermeidung von Über-Engineering

Ein weiterer Vorteil ist die Möglichkeit, Drahtquerschnitte zu optimieren, um Kosten bei Kupfer zu sparen und die Tendenz zur Überdimensionierung bei manuellen Berechnungen zu vermeiden. Eine verbesserte Designgenauigkeit bedeutet auch eine höhere Produktqualität und eine Senkung der Kosten für Rückrufaktionen, eine Schädigung des Markenimages und eine verbesserte Kundenzufriedenheit.

Das Produkt wurde für Anwendungen in den Bereichen Nutz- und Spezialfahrzeuge, Automotive, Luft- und Raumfahrt und Maschinenbau entwickelt. Es kommt aber auch Anwendern in vielen anderen Industriezweigen zugute.