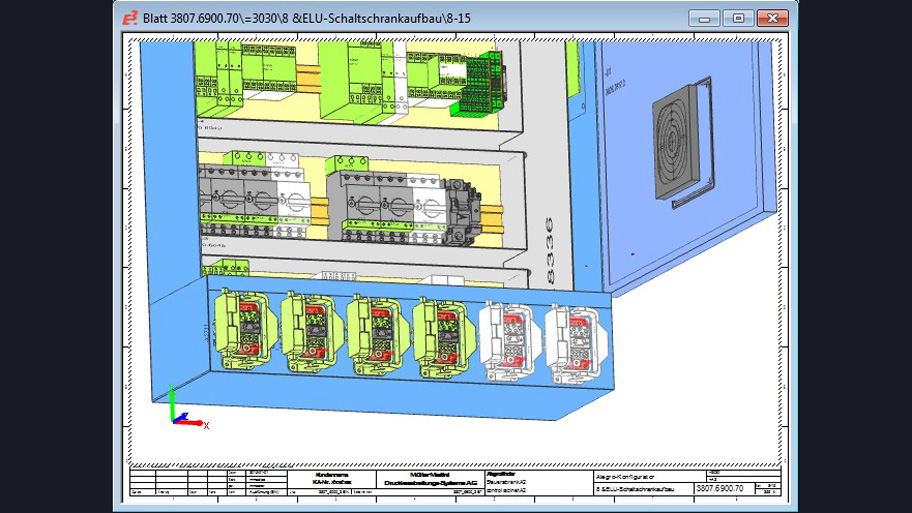

Die Bohrung der Chassisbleche direkt in der Schaltschrankfertigung stellt einen Kostenvorteil dar, da die Bearbeitung während der Montage entfällt. Derzeit wird aus Gründen der Flexibilität Lochblech verwendet, das aber im Vergleich zum einfachen Chassisblech deutlich teurer ist. Die Idee ist, statt dem derzeit verwendeten Lochblech auf das günstige Chassisblech wechseln zu können. Voraussetzung dafür ist natürlich die Übernahme der Bohr- und Fräsdaten direkt von E³.series.

Der Schweizer Spezialist für Druckweiterverarbeitung Müller Martini setzt auf modernste Methoden und Werkzeuge in Entwicklung und Produktion. In der Elektrokonstruktion hat man die Chance genutzt, bei dem Umstieg von einer in die Jahre gekommenen CAD-Installation etablierte Prozesse zu überdenken und auf den neuesten Stand zu bringen. Dies betrifft vor allem die Abbildung komplexer Varianten und Optionen in einem konfigurierbaren Master Projekt sowie die Nutzung der E-CAD-Daten in Schaltschrankfertigung und Kabelkonfektionierung.

Auf einen Blick

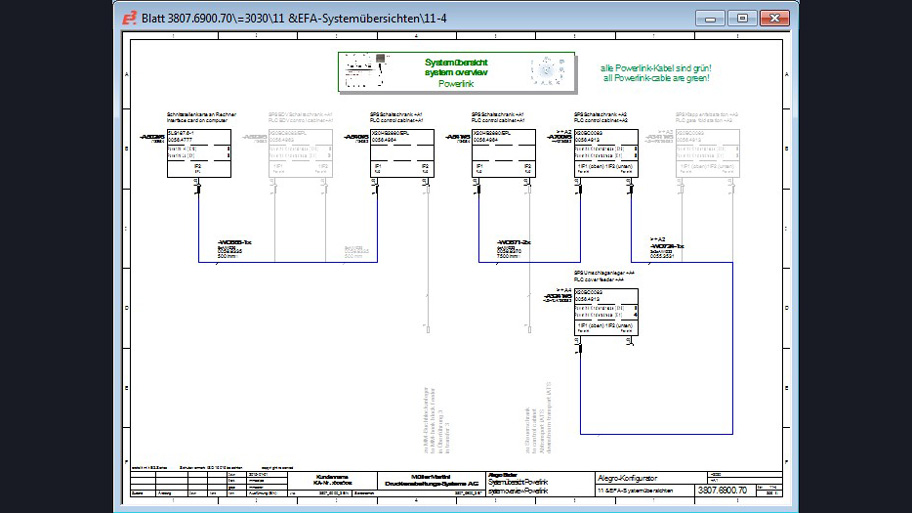

Querschnitts- und Anschlussüberprüfungen, die jetzt bereits in der Konstruktionsphase durchgeführt werden, in einer deutlichen Reduzierung des Aufwands niedergeschlagen, denn die Nacharbeiten wegen überbelegter Klemmen oder falscher Querschnitte sind bereits deutlich zurückgegangen. Weitere positive Effekte werden durch die Modellierung der Schaltschränke in 3D erzielt: Die Kollisionen und überfüllten Kabelkanäle und ähnlicher Probleme, die früher erst in der Montage entdeckt wurden, sind deutlich zurückgegangen.

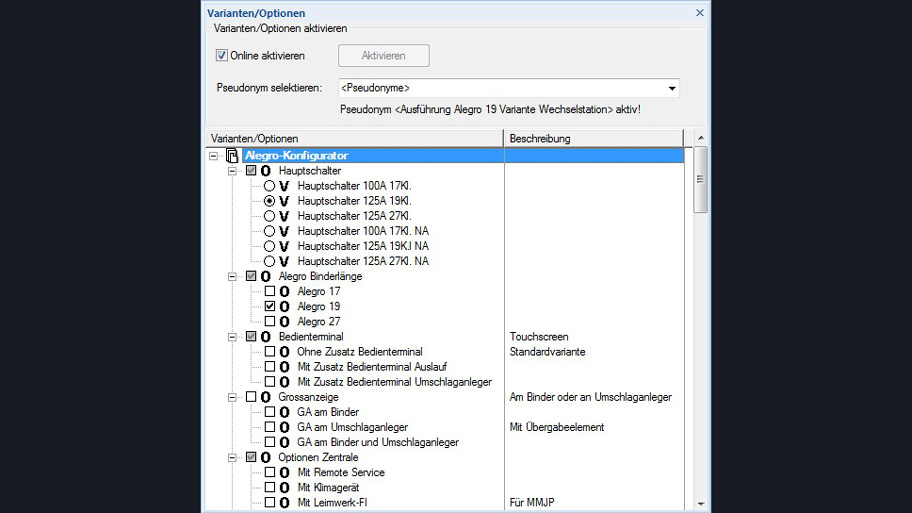

Mit E3.series können jetzt bis zu 80% dieser Varianten direkt im Strukturbaum des Projekts hinterlegt und abgerufen werden. Dazu wird in einem E3.series Projekt eine Grundmaschine als so genanntes 150% Projekt angelegt, und daraus können die verschiedenen Ausführungsvarianten abgeleitet werden. In der Vergangenheit mussten dafür vorhandene Projekte kopiert werden und für jede Erweiterung wurde dann ein neues Projekt angelegt. Jetzt gehen man den umgekehrten Weg und erzeugt aus einem Projekt verschiedene Schemas. Das Mutterprojekt bleibt dabei in 80 Prozent der Fälle immer gleich, die verbleibenden 20 Prozent werden mit Varianten und Optionen realisiert.

“Unsere kundenorientierte Arbeitsweise erfordert ein hohes Maß an Flexibilität auch im Workflow. Änderungen müssen schnell implementiert und durchgängig vollzogen werden. Die Durchlaufzeit von der Idee bis zur Inbetriebnahme muss verringert und effizienter werden, und schließlich müssen die Voraussetzungen geschaffen werden, über die Grenzen der einzelnen Geschäftsfelder hinweg zusammenzuarbeiten, also für durchgängige Informations- und Datenflüsse zwischen Abteilungen, Disziplinen (Mechanik, Elektrotechnik, Software- Entwicklung, Fertigung) und Standorten zu sorgen.” Markus Husner, Leiter Technik Steuerungsbau.

Related products

Discover more about the products that helped Müller Martini