Die vielen verschiedenen Instrumente der ARTEMIS stellten die Entwickler vor eine Herausforderung. Da der Widerstandsbeiwert sehr gering sein musste, um die gewünschte Reichweite zu erzielen, ist die Fahrzeugform einem Torpedo nachempfunden. Steuersystem, Akkus, Antriebssystem und Instrumente sind dabei in zwölf Druckbehältern im Fahrzeug untergebracht. Jeder Behälter weist im Inneren komplexe Verbindungen auf und ist an die anderen Behälter angeschlossen. Das Unterwasserfahrzeug benötigt etwa 100 Kabelstränge, von denen jeder einzelne eine Maßanfertigung mit mit einer Vorlaufzeit von sechs Monaten ist.

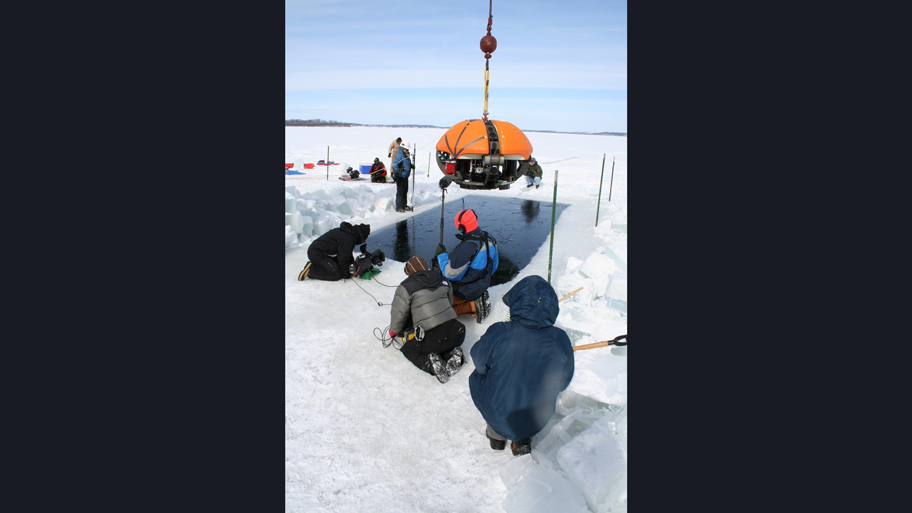

Bei der Entwicklung eines neuartigen unbemannten Unterwasserfahrzeugs, das 15 km unterhalb des antarktischen Schelfeises genutzt werden soll, musste Stone Aerospace einen engen Zeitplan einhalten. Durch den Einsatz von E3.series konnte das Unternehmen aus Texas die Bordnetzentwicklung für dieses Forschungsfahrzeugs rund 12 Wochen früher als geplant abschließen – und unter dem Strich 20.000 US-Dollar einsparen. Dabei spielte die Automatisierung zahlreicher Design-Aspekte eine zentrale Rolle.

Stone Aerospace ist einer der Partner bei der Konzeption der NASA Mission ‚Europa Clipper‘ ist. Teil des Konzepts ist eine Radarausrüstung, welche die Eishülle von der Antarktis durchdringen und die Dicke der Eisschicht an einen Satelliten melden soll. Dieser umkreist den Jupitermond. Um dieses Unterwasserradar unter möglichst realitätsnahen Bedingungen auf der Erde – nämlich unter der Eisdecke der Antarktis – testen zu können, wurde das autonome Unterwasserfahrzeug ARTEMIS entwickelt.

Results

Zunächst wurden diese Kabelstränge nach Informationen gefertigt, die in einem Tabellenkalkulationsprogramm erfasst waren; die Schaltpläne wurden mithilfe eines Zeichnungsprogramms erstellt. Dieses Verfahren hatte jedoch den Nachteil, dass sowohl die Pflege der Tabelle als auch die Schaltplanerstellung sehr zeitaufwändig waren.

Außerdem stellte das Änderungsmanagement ein weiteres Problem dar. Es konnte also nicht sichergestellt werden, dass alle Daten konsistent und auf dem neuesten Stand waren.

Um den Aufwand für Konstistenzprüfung des Bordnetzes zu vermeiden, entschied sich Stone Aerospace, E3.series von Zuken zu implementieren. Die Software verwaltet die logische und physische Kabelbaumentwicklung und hilft dabei die Konsistenz des gesamten Projekts sicherzustellen.

„Mit E3.series können wir das elektrische und physische Design des gesamten Fahrzeugs hierarchisch darstellen“, erklärt John Harman, Elektroingenieur bei Stone Aerospace.

„Ich bin mir sicher, dass wir mit den bisherigen Entwicklungsmethoden früher oder später erhebliche Probleme bekommen hätten”, sagt John Harman.

„Mit der neuen automatisieren Entwicklungsmethodik war alles auf Anhieb richtig. Wir mussten nicht ein einziges Kabel nacharbeiten“, freut sich Harman. „Insgesamt haben wir dadurch übrigens schätzungsweise 20.000 US-Dollar für Nacharbeiten und Kurierkosten eingespart.”

Related products

Discover more about the products that helped Stone Aerospace